- ผู้เขียน Alex Aldridge [email protected].

- Public 2023-12-17 13:51.

- แก้ไขล่าสุด 2025-01-23 12:08.

FMEA กับ FMECA

ทั้ง FMEA และ FMECA เป็นสองวิธีที่ใช้ในกระบวนการผลิต และข้อเท็จจริงพื้นฐานในความแตกต่างระหว่าง FMEA และ FMECA คือวิธีหนึ่งเป็นส่วนขยายของอีกวิธีหนึ่ง เพื่ออธิบายเพิ่มเติม Failure Mode and Effects Analysis (FMEA) และ Failure Modes, Effects and Criticality Analysis (FMECA) เป็นเทคนิคสองประเภทที่ใช้ในการระบุความล้มเหลวหรือข้อผิดพลาดเฉพาะภายในผลิตภัณฑ์หรือกระบวนการและดำเนินการแก้ไขเพื่อแก้ไข ปัญหา; และ FMECA คือการพัฒนา FMEA บทความนี้นำเสนอการวิเคราะห์เพิ่มเติมเกี่ยวกับความแตกต่างระหว่าง FMEA และ FMECA

FMEA คืออะไร

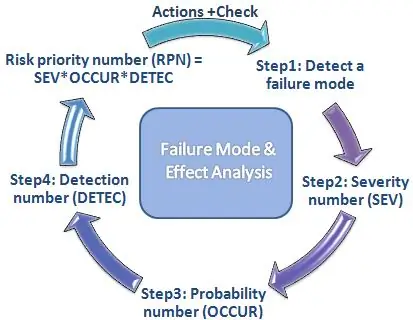

FMEA ย่อมาจาก Failure Modes and Effects Analysis และถือได้ว่าเป็นแนวทางทีละขั้นตอนเพื่อระบุความล้มเหลวหรือข้อผิดพลาดที่เกิดขึ้นในกระบวนการผลิต การออกแบบ หรือการประกอบ หรือภายในผลิตภัณฑ์หรือบริการ

โหมดความล้มเหลวหมายถึงโหมดหรือวิธีที่ส่งผลต่อความล้มเหลว ความล้มเหลวอาจนำไปสู่ความไม่พอใจของลูกค้า ซึ่งอาจส่งผลให้ปริมาณการขายลดลง การวิเคราะห์ผลกระทบหมายถึงการศึกษาผลที่ตามมาหรือเหตุผลของความล้มเหลวเหล่านั้น ดังนั้น วัตถุประสงค์ของ FMEA คือการดำเนินการ/ขั้นตอนที่จำเป็นเพื่อขจัดหรือลดความล้มเหลว โดยเริ่มจากสิ่งที่มีความสำคัญสูงสุด

FMEA ใช้ในขั้นตอนการออกแบบเพื่อป้องกันความล้มเหลว จากนั้นจะใช้ในขั้นตอนการควบคุม ก่อนและระหว่างการดำเนินการต่อเนื่องของกระบวนการ FMEA ควรเริ่มต้นตั้งแต่ช่วงแรกสุดของแนวคิดของการออกแบบ และจำเป็นต้องดำเนินต่อไปตลอดอายุของผลิตภัณฑ์หรือบริการ

FMEA สามารถใช้ได้

• การออกแบบหรือออกแบบกระบวนการ ผลิตภัณฑ์ หรือบริการใหม่หลังจากการปรับใช้ฟังก์ชันคุณภาพ

• เมื่อพัฒนาผลิตภัณฑ์ที่มีคุณสมบัติมากขึ้น

• ก่อนพัฒนาแผนควบคุมสำหรับกระบวนการใหม่

• ในช่วงเวลาของการปรับปรุงเป้าหมายมีการวางแผนสำหรับกระบวนการที่มีอยู่ ผลิตภัณฑ์ หรือบริการ

• การวิเคราะห์ความล้มเหลวของกระบวนการ ผลิตภัณฑ์ หรือบริการที่มีอยู่

FMECA คืออะไร

FMECA เป็นเวอร์ชันปรับปรุงของ FMEA โดยเพิ่มส่วนการวิเคราะห์วิกฤต ซึ่งใช้เพื่อจัดทำแผนภูมิความน่าจะเป็นของโหมดความล้มเหลวกับผลกระทบของผลที่ตามมา FMECA สามารถแสดงให้เห็นเป็นวิธีการที่ใช้ในการระบุความล้มเหลวของระบบ สาเหตุของความล้มเหลว และผลกระทบของความล้มเหลวเหล่านั้นด้วยคำว่า Criticality กระบวนการ FMECA สามารถใช้ในการระบุและเน้นไปที่พื้นที่ของการออกแบบได้อย่างน่าเป็นห่วง

นอกจากนี้ FMECA ยังมีประโยชน์ในการปรับปรุงการออกแบบผลิตภัณฑ์และกระบวนการ ซึ่งจะส่งผลให้มีความน่าเชื่อถือสูงขึ้น ความปลอดภัยเพิ่มขึ้น คุณภาพดีขึ้น ลดต้นทุน และเพิ่มความพึงพอใจของลูกค้า เมื่อจัดทำและปรับแผนการบำรุงรักษาให้เหมาะสมสำหรับระบบที่สามารถซ่อมแซมได้และขั้นตอนการประกันคุณภาพอื่นๆ เครื่องมือนี้จะเป็นประโยชน์

นอกจากนี้ ทั้ง FMEA และ FMECA ยังต้องปฏิบัติตามข้อกำหนดด้านคุณภาพและความปลอดภัย เช่น ISO 9001, Six Sigma, Good Manufacturing Practices (GMPs), Process Safety Management Act เป็นต้น

FMEA กับ FMECA ต่างกันอย่างไร

• วิธี FMEA ให้ข้อมูลเชิงคุณภาพเท่านั้น ในขณะที่ FMECA ให้ข้อมูลเชิงคุณภาพและเชิงปริมาณ ซึ่งช่วยให้สามารถวัดได้เนื่องจากผูกระดับวิกฤติต่อโหมดความล้มเหลว

• FMECA เป็นส่วนเสริมของ FMEA ดังนั้น เพื่อดำเนินการ FMECA จำเป็นต้องดำเนินการ FMEA ตามด้วยการวิเคราะห์ที่สำคัญ

• FMEA กำหนดโหมดความล้มเหลวของผลิตภัณฑ์หรือกระบวนการและผลกระทบของมัน ในขณะที่ Criticality Analysis จะจัดอันดับโหมดความล้มเหลวเหล่านั้นตามลำดับความสำคัญโดยพิจารณาจากอัตราความล้มเหลว